RYB燃油泵軸承端面軸向磨故障排除方法,我廠的產品經久耐磨,壽命長,售后服務好,燃油泵廣泛適用于輸送介質溫度在100°C以下不含硬質顆粒雜質的柴油、潤滑油等性質類似的其它液體。

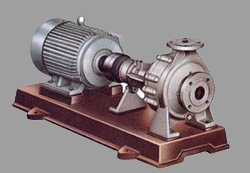

管道燃油泵的主要優點是結構簡單、緊湊,維修方便。典型的燃油泵結構如附圖一所示。其中軸承、軸套、推力盤為易損件,絕大多數情況下燃油泵故障現象表現為軸承內圈徑向磨損,軸套、推力盤腐蝕、磨損、燒結,這時只需根據磨損情況更換軸承、軸套、推力盤即可,操作簡單,方便。時間一長使得我們對其輕視之心漸起,認為燃油泵的維修毫無技術含量。但事實情況并非如此,燃油泵的運轉狀況分析、故障原因分析及排除方法的內容是非常豐富的,是需要花費很多時間學習的。下面以解多級燃油泵軸承端面軸向磨損故障為例,重點敘述一下燃油泵在拆機檢修過程中的檢修要點及注意事項。

RYB燃油泵拆檢發現多級管道燃油泵前軸承端面與推力盤接觸部位磨損嚴重(軸承端面與軸承函端面平齊)、前推力盤端面磨損、葉輪前端面磨損嚴重。更換石墨軸承、軸套、推力盤復位,嚴格按照操作程序啟動運轉,這時仔細觀察泵的聲音、振動、溫度、電流、出口壓力、流量、TRG指示等各種運轉狀態,均未發現異常。當泵運轉了15分鐘左右時發現電流表指針逐漸增加(正常運轉時電流值為5A),出口壓力、流量、泵體溫度、TRG指示無變化,聲音、振動變化不明顯。約20分鐘左右電流表指針接近上限,停泵。將泵解體,前軸承端面與推力盤接觸部位磨損。

故障分析:很明顯,導致輕型多級燃油泵自停的原因是因為前軸承端面磨損,導致轉子軸下沉,隨著磨損的加劇葉輪與泵渦殼接觸,發生劇烈摩擦,泵運轉功率增大,當電流增大到過流保護電流值時,泵自停。是什么原因導致軸承端面在很短的時間內迅速磨損的呢?我們知道,在一般情況下燃油泵軸承的磨損主要主要表現在其內圈與軸套的摩擦面,其與推力盤相接觸的摩擦面磨損量非常小。而此次情況恰恰相反,RYB燃油泵從開始運轉到過電流自停止用了30分鐘左右,軸承端面磨損量為5mm,這說明在前軸承端面與前推力盤端面之間存在著很大的軸向力。這個力從哪里來的?是不是工藝人員對泵的操作出現失誤造成的?是不是當時泵的運轉環境因工藝波動出現偏差造成的?還是泵出現了問題而在檢修過程中沒有發現?回憶泵第二次啟動時的情景,當時的操作是嚴格按照操作程序進行的,不會有問題!從DCS中調出當時相關設備的工藝參數記錄,沒有問題!看來泵本身出現了問題。在當的檢修過程中泵的拆卸、解體、裝配、復位的方法和步驟沒有發現問題,各種小件也沒有遺漏。把泵再次組裝完畢,用游標卡尺測量各部位尺寸發現該泵“軸向間隙”(“G值”)實際測量值為3mm,“軸向竄量” 實際測量值為2.3mm,而該泵電動機機座號是210,“軸向間隙”應為4mm,軸向竄量應為0.7mm~2.1mm,不在規定范圍內,這就限制了葉輪沿軸向運動的范圍,破壞了泵對軸向力的調節能力,直接導致了軸承端面在很短的時間內迅速磨損。重新調整軸承調整墊圈和葉輪調整墊圈把“軸向間隙”與“軸向竄量”調整在規定范圍內,復位運轉,故障消除!

這次對RYB燃油泵故障的處理,說明了因為種種因素的存在,長期以來對燃油泵的維護維修處于一種初級狀態,即按照:泵解體→更換零部件→按原樣組裝→目測“軸向間隙”與“軸向竄量” →復位運轉,這么一個過程進行,從沒有出現過這樣一種情況。此次因該泵外修回來,由于不可知的原因導致“軸向間隙”與“軸向竄量”不在規定范圍內。在拆檢過程中沿著舊有的思路進行檢修,故不能及時找出故障原因。

下面用一些文字敘述一下在實際工作中總結出的燃油泵的檢修要點及檢查項目

燃油泵在拆卸作業中的要點:

1. 在將泵從泵頭內抽出時特別注意不能沖撞葉輪,以避免轉子軸彎曲。

2. 當拆卸葉輪、前后軸承時應分別妥善保管好各自的調整墊圈。

3. 當取下前端蓋時注意不要碰傷轉子軸,并且泵內殘留的物料會流出來,操作時要注意。

拆卸后的檢查項目:

1. 軸承

a. 工作面有無光澤、損傷等。

b. 內徑的磨損量應符合《軸承磨損極限表》中的規定。

c. 推力面溝槽的磨損程度

注:ΦA—軸承內徑;Φb—軸承外徑;L軸承長度

2. 軸套及推力盤

a. 有無腐蝕。

b. 磨損程度。

c. 工作面有無光澤、損傷等。

經檢查確認是否需要更換。

3. 其它部件(鍵、鍵槽、密封墊等)有無損傷。

4. 對于采用內循環方式的泵,應確認轉子軸孔及前后鎖緊螺栓孔暢通。

組裝及復位時的要點及檢查項目

a. 前后軸承是否與原裝件結構相同(如是否有直槽),安裝時注意帶V型槽的面為摩擦面。

b. 推力盤有一面有一層硬質合金涂層此面為摩擦面(沒有涂層的表面光潔度高的一面為摩擦面)。

c. 轉子組裝好后應測定“軸向竄量”,其數值必須符合《軸向竄量規定值》表的規定;葉輪安裝完畢后應測定“軸向間隙”(“G值”), 其數值必須符合《軸向間隙規定值》表的規定。如不符合,可以通過軸承調整墊圈和葉輪調整墊圈進行調整。(后端蓋密封墊的厚度對“軸向間隙”值也有影響)。

d. 在將泵安裝回泵頭內時特別注意不能沖撞葉輪,以避免轉子軸彎曲。

e. 對于采用外循環方式的泵,復位前應檢查循環管是否暢通。

f. 無泄漏雙吸泵復位后有冷卻油的必須檢查冷卻油是否暢通。

管道燃油泵的主要優點是結構簡單、緊湊,維修方便。典型的燃油泵結構如附圖一所示。其中軸承、軸套、推力盤為易損件,絕大多數情況下燃油泵故障現象表現為軸承內圈徑向磨損,軸套、推力盤腐蝕、磨損、燒結,這時只需根據磨損情況更換軸承、軸套、推力盤即可,操作簡單,方便。時間一長使得我們對其輕視之心漸起,認為燃油泵的維修毫無技術含量。但事實情況并非如此,燃油泵的運轉狀況分析、故障原因分析及排除方法的內容是非常豐富的,是需要花費很多時間學習的。下面以解多級燃油泵軸承端面軸向磨損故障為例,重點敘述一下燃油泵在拆機檢修過程中的檢修要點及注意事項。

RYB燃油泵拆檢發現多級管道燃油泵前軸承端面與推力盤接觸部位磨損嚴重(軸承端面與軸承函端面平齊)、前推力盤端面磨損、葉輪前端面磨損嚴重。更換石墨軸承、軸套、推力盤復位,嚴格按照操作程序啟動運轉,這時仔細觀察泵的聲音、振動、溫度、電流、出口壓力、流量、TRG指示等各種運轉狀態,均未發現異常。當泵運轉了15分鐘左右時發現電流表指針逐漸增加(正常運轉時電流值為5A),出口壓力、流量、泵體溫度、TRG指示無變化,聲音、振動變化不明顯。約20分鐘左右電流表指針接近上限,停泵。將泵解體,前軸承端面與推力盤接觸部位磨損。

故障分析:很明顯,導致輕型多級燃油泵自停的原因是因為前軸承端面磨損,導致轉子軸下沉,隨著磨損的加劇葉輪與泵渦殼接觸,發生劇烈摩擦,泵運轉功率增大,當電流增大到過流保護電流值時,泵自停。是什么原因導致軸承端面在很短的時間內迅速磨損的呢?我們知道,在一般情況下燃油泵軸承的磨損主要主要表現在其內圈與軸套的摩擦面,其與推力盤相接觸的摩擦面磨損量非常小。而此次情況恰恰相反,RYB燃油泵從開始運轉到過電流自停止用了30分鐘左右,軸承端面磨損量為5mm,這說明在前軸承端面與前推力盤端面之間存在著很大的軸向力。這個力從哪里來的?是不是工藝人員對泵的操作出現失誤造成的?是不是當時泵的運轉環境因工藝波動出現偏差造成的?還是泵出現了問題而在檢修過程中沒有發現?回憶泵第二次啟動時的情景,當時的操作是嚴格按照操作程序進行的,不會有問題!從DCS中調出當時相關設備的工藝參數記錄,沒有問題!看來泵本身出現了問題。在當的檢修過程中泵的拆卸、解體、裝配、復位的方法和步驟沒有發現問題,各種小件也沒有遺漏。把泵再次組裝完畢,用游標卡尺測量各部位尺寸發現該泵“軸向間隙”(“G值”)實際測量值為3mm,“軸向竄量” 實際測量值為2.3mm,而該泵電動機機座號是210,“軸向間隙”應為4mm,軸向竄量應為0.7mm~2.1mm,不在規定范圍內,這就限制了葉輪沿軸向運動的范圍,破壞了泵對軸向力的調節能力,直接導致了軸承端面在很短的時間內迅速磨損。重新調整軸承調整墊圈和葉輪調整墊圈把“軸向間隙”與“軸向竄量”調整在規定范圍內,復位運轉,故障消除!

這次對RYB燃油泵故障的處理,說明了因為種種因素的存在,長期以來對燃油泵的維護維修處于一種初級狀態,即按照:泵解體→更換零部件→按原樣組裝→目測“軸向間隙”與“軸向竄量” →復位運轉,這么一個過程進行,從沒有出現過這樣一種情況。此次因該泵外修回來,由于不可知的原因導致“軸向間隙”與“軸向竄量”不在規定范圍內。在拆檢過程中沿著舊有的思路進行檢修,故不能及時找出故障原因。

下面用一些文字敘述一下在實際工作中總結出的燃油泵的檢修要點及檢查項目

燃油泵在拆卸作業中的要點:

1. 在將泵從泵頭內抽出時特別注意不能沖撞葉輪,以避免轉子軸彎曲。

2. 當拆卸葉輪、前后軸承時應分別妥善保管好各自的調整墊圈。

3. 當取下前端蓋時注意不要碰傷轉子軸,并且泵內殘留的物料會流出來,操作時要注意。

拆卸后的檢查項目:

1. 軸承

a. 工作面有無光澤、損傷等。

b. 內徑的磨損量應符合《軸承磨損極限表》中的規定。

c. 推力面溝槽的磨損程度

注:ΦA—軸承內徑;Φb—軸承外徑;L軸承長度

2. 軸套及推力盤

a. 有無腐蝕。

b. 磨損程度。

c. 工作面有無光澤、損傷等。

經檢查確認是否需要更換。

3. 其它部件(鍵、鍵槽、密封墊等)有無損傷。

4. 對于采用內循環方式的泵,應確認轉子軸孔及前后鎖緊螺栓孔暢通。

組裝及復位時的要點及檢查項目

a. 前后軸承是否與原裝件結構相同(如是否有直槽),安裝時注意帶V型槽的面為摩擦面。

b. 推力盤有一面有一層硬質合金涂層此面為摩擦面(沒有涂層的表面光潔度高的一面為摩擦面)。

c. 轉子組裝好后應測定“軸向竄量”,其數值必須符合《軸向竄量規定值》表的規定;葉輪安裝完畢后應測定“軸向間隙”(“G值”), 其數值必須符合《軸向間隙規定值》表的規定。如不符合,可以通過軸承調整墊圈和葉輪調整墊圈進行調整。(后端蓋密封墊的厚度對“軸向間隙”值也有影響)。

d. 在將泵安裝回泵頭內時特別注意不能沖撞葉輪,以避免轉子軸彎曲。

e. 對于采用外循環方式的泵,復位前應檢查循環管是否暢通。

f. 無泄漏雙吸泵復位后有冷卻油的必須檢查冷卻油是否暢通。

------分隔線----------------------------

相關新聞

相關產品

上一篇:齒輪泵的適用及問題

下一篇:CYZ自吸油泵故障診斷及消除措施